Nowa seria 800. Wreszcie jest. Wreszcie, bo zmiana była potrzebna, spodziewana, ale firmie udało się w głębokiej tajemnicy utrzymać akcję zakrojoną na wielką skalę.

Cały kompleks spraw związanych z projektowaniem, produkcją i dostawami do dystrybutorów został zaplanowany i rozpisany na etapy, a przełomowym dniem, a nawet godziną, tego planu była 17.00 czasu Greenwich, 9-09-2015, kiedy minęło embargo na publikowanie informacji o serii 800 D3. Informacji, z którą sami byliśmy zapoznawani dopiero od… wczesnego ranka tego dnia. Nieliczna grupa dziennikarzy z całego świata, chociaż głównie z Europy (około dwudziestu), została zaproszona do Worthing (hrabstwo Sussex, niedaleko Brighton), gdzie od dawien dawna mieści się główna siedziba firmy i jej brytyjska fabryka.

Wielka prasa, na której są "wyciskane" wielkie płaty sklejki, formowane w niemal gotowe kształty obudów serii 800.

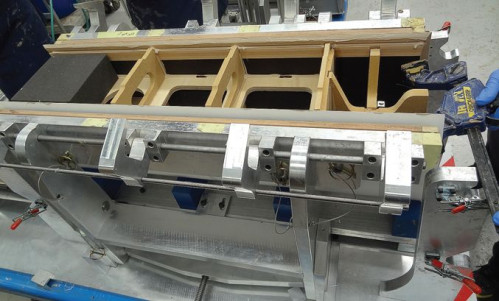

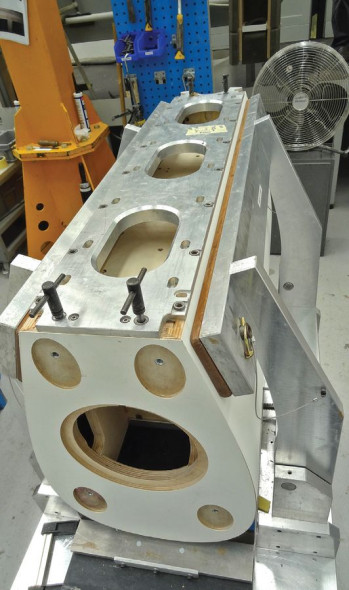

Wewnętrzna struktura wzmacniająca obudowę, czyli Matrix w najnowszej wersji D3 dla modeli 803, 802 i 800, składa się z dwóch zasadniczych sekcji: tylnej, wykonanej ze sklejki, i przykręconej do niej przedniej (z metalu), do której są mocowane głośniki.

Celem naszej wizyty było nie tylko zapoznanie nas z nową serią 800, ale też zainspirowanie całym procesem produkcji i jej skalą wymagającą działania dużej fabryki, nowoczesnych maszyn, specjalistów i generalnie - zjawiskiem, które świadczy o sile i profesjonalizmie. A przy okazji rozwianie ewentualnych wątpliwości, czy produkcja odbywa się w Anglii, czy gdzieś znacznie dalej. Mowa jednak tylko o serii 800, która zawsze była produkowana w macierzystej fabryce (chociaż obudowy "800-tek" pierwszej generacji były dostarczane z fabryki ulokowanej w Danii, skąd maszyny przeniesiono później do Worthing).

Ponieważ produkcję tańszych serii "wyprowadzono" w inne miejsca, dzisiaj cała fabryka w Worthing zajmuje się niemal wyłącznie produkcją "800-tek", co robi dodatkowe wrażenie - produkcji na dużą skalę dóbr luksusowych. To faktycznie najlepiej przekonuje o pozycji B&W, bo jeżeli sprzedają takie ilości "800-tek", to ile produkują i sprzedają "600-tek"… To impresje, które tylko potwierdzają jakieś zatrważające liczby podawane przez B&W.

Przygotowane do montażu głośniki niskotonowe (na pierwszym planie) i nisko-średniotonowe (na trzecim i czwartym wózku) zostały wyprodukowane w innej fabryce B&W.

Ze względu na wyjątkowy reżim technologiczny, konieczny przy składaniu przetworników wysokotonowych z kopułkami diamentowymi, lokalnego dostawcę samych kopułek, a także niewiele miejsca, jakie jest do tego potrzebne, tę część produkcji przetworników zatrzymano w Worthing.

Bardzo dobre wrażenie robi też czystość, porządek, organizacja, wyposażenie; doskonale widać, że to rezultat wielu lat doświadczeń, dużych inwestycji i profesjonalizmu. To nie jest ani trochę garażowa robota, chociaż widać bardzo dużo czynności manualnych; z jednej strony najnowocześniejsze maszyny i materiały, a z drugiej – bystre oczy i wprawne ręce. Wiosną odwiedziłem fabrykę Rolls-Royce`a - w tej samej okolicy - i przy zachowaniu proporcji (fabryka RR jest jednak większa, z zewnątrz piękna i postawiona w szczerym polu, a nie w przemysłowej dzielnicy) wyglądało to podobnie. Kultura techniczna.

Już poprzednio jednym z powodów konieczności utrzymywania dużej fabryki, rozłożenia produkcji na dużej powierzchni, było prowadzenie w tym samym miejscu zarówno końcowego montażu wszystkich elementów, jak i wytwarzanie samych obudów - zwłaszcza to drugie zajmuje dużą powierzchnię i angażuje ludzi. Wiele lat temu, gdy produkcja całej oferty B&W była ulokowana w Worthing, fabryka miała specjalizację bardziej "głośnikową", podczas gdy obudowy były dostarczane z zewnątrz.

Obłogi, które skleja się i kształtuje na prasach, tworząc wielowarstwowe sklejki o żądanym kształcie.

(Prawie) wszystko, co ważne w nowym projekcie obudów dla modeli 803, 802 i 800 widać na tym zdjęciu. Wewnątrz obudowy, w jej przedniej części, umieszczono (przykręcony do głębiej ulokowanych wzmocnień ze sklejki) metalowy szkielet, do którego są mocowane głośniki. Zewnętrzny kształt obudowy jest określony przez wygięcie jednego płata sklejki, tworzącego front i boki, oraz wyprofilowanie górnej ścianki.

Dzisiaj fabryka w Worthing jest w większym stopniu stolarnią, a jeszcze bardziej - lakiernią. Końcowy montaż, kontrola jakości, a także magazynowanie też się odbywa tutaj. Produkcja przetworników jest trochę rozproszona, zgodnie z możliwościami różnych miejsc, którymi B&W dysponuje w Anglii i Chinach. Na przykład głośniki niskotonowe są montowane we własnej fabryce w Chinach, ale cewki do nich są nawijane w Worthing i tutaj przyklejane do resorów, które z kolei są kupowane prawdopodobnie od niemieckiego specjalisty (podobnie jak elementy zwrotnic).

Od lewej: Obudowy modeli 802 D3 i 803 D3 mają mocno zaokrąglone fronty, stąd głośniki niskotonowe zostały wysunięte na metalowych cylindrach przymocowanych do wewnętrznego, również metalowego szkieletu; Zamiast Kevlaru plecionka Continuum, diamentowa kopułka wciąż ta sama. Przygotowano dwie różnej wielkości "głowy" (i różnej wielkości głośniki średniotonowe) - mniejszą dla 803 D3, większą dla 802 D3, dzięki czemu obydwie konstrukcje prezentują się proporcjonalnie.

Wszystkie otwory i podcięcia w zewnętrznej "skorupie", wcześniej ukształtowanej na prasie, są wykonywane na maszynach CNC.

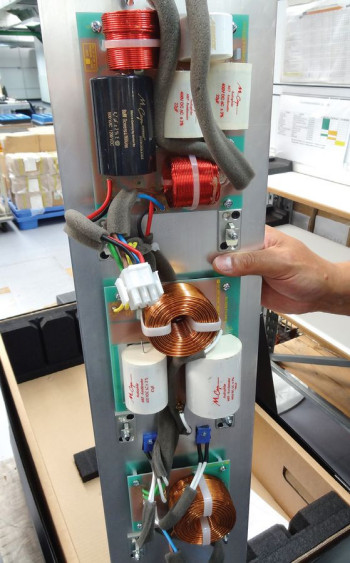

Zwrotnica modelu 802 D3, podzielona na trzy płytki (górna to filtry średniotonowego i wysokotonowego, środkowa i dolna to filtr sekcji niskotonowej), jest przykręcona do aluminiowego panelu - tylnej ścianki obudowy, oczywiście od wewnętrznej strony. Wyłącznie cewki powietrzne, wyłącznie kondensatory polipropylenowe, a niektóre z nich bardzo kosztowne.

Produkcja samych przetworników została w dużej części wyprowadzona do innych fabryk, więc w Worthing pojawiła się duża powierzchnia, zajęta teraz przez stanowiska do lakierowania i polerowania.

Wysokotonowe składa się w Worthing, chociaż same diamentowe kopułki wytwarza, na zamówienie B&W, inna firma. Głośniki średniotonowe były niegdyś montowane w Worthing, ale wraz ze zmianą Kevlaru na Continuum utajniono miejsce ich narodzin. Oczywiście unikalne typy przetworników stosowane przez B&W wykluczają wszelkie podejrzenia, że produkuje je zupełnie inna i tylko kooperująca firma.

W jeszcze innym miejscu, chociaż niedaleko - w Steying, też w hrabstwie Sussex - mieści się od bardzo dawna centrum badań i rozwoju (R&D), w którym opracowywane są nowe rozwiązania i projekty. Kiedyś zapraszano tam dziennikarzy, ale może dlatego, że niektórzy z nich byli zbyt spostrzegawczy i mało dyskretni, nie jesteśmy już tam wożeni, tym bardziej, że podobno wyposażenie w Steying stało się jeszcze bogatsze i unikalne, a projektowanie coraz bardziej wybiega w przyszłość. Zatem czas, w jakim trzeba wszystko trzymać w tajemnicy, jest długi.

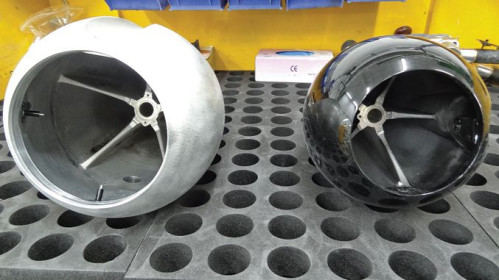

Głowa występuje teraz w dwóch wielkościach związanych ze stosowaniem głośników średniotonowych o dwóch średnicach; większa przeznaczona jest dla modelu 802 D3 (niedługo również dla 800 D3), mniejsza – dla modelu 803 D3.

Średniotonowe "głowy", wcześniej wykonane z Marlanu, są teraz odlewane z aluminium. Tutaj już oczyszczone i przygotowane do lakierowania.

Szkicowanie projektów nowej serii zaczęło się kilka lat temu, a sama produkcja - na początku tego roku, kiedy wygaszono produkcję starszych modeli. Jednak nie robiono wokół tego wielkiego szumu, wtajemniczając tylko dystrybutorów, a w ciągu pół roku zapełniono magazyn na tyle, aby teraz wystarczyło dla wszystkich.

Wymiana serii odbywa się pod hasłem: "to nie ewolucja, to rewolucja". Faktycznie, zmiany są najpoważniejsze ze wszystkich, jakie obserwowaliśmy między kolejnymi generacjami "800-tek", ale nie odrywają się zupełnie od pierwotnych założeń ani od późniejszych udoskonaleń.

Stałym czynnikiem pozostaje wielkość i pozycja poszczególnych modeli w serii, konfiguracja przetworników, zastosowanie "głowy" dla głośnika średniotonowego w najlepszych modelach, diamentowe kopułki wysokotonowe i rohacellowe membrany niskotonowe, specyficzna dla B&W aranżacja filtrów w zwrotnicy, luksusowe zaciski przyłączeniowe… I tyle, a nawet mniej.

Obudowa 804 jest bardziej konwencjonalna, bez aluminiowej sekcji w strukturze Matrix; tylko wzmocnienie pionowe wykonano ze sklejki, a pozostałe - podobnie jak wcześniej wszystkie - z mdf-u.

Dosłownie identyczne w poprzedniej i nowej wersji są tylko niektóre kondensatory w zwrotnicy, zaciski i same diamentowe kopułki, a wszystko inne zostało mniej lub bardziej zmienione. Nie ma nawet Kevlaru w głośniku średniotonowym, co można uznać za zmianę najbardziej radykalną, nawet nie pod względem akustycznym, co "politycznym". Nowy materiał nie jest jednak zasadniczo inny, ale trochę lepszy, kontynuuje zalety membrany wykonanej z syntetycznej plecionki, stąd jego firmowa nazwa - Continuum.

Rohacellowe membrany mają nowy profil (Aerofil), zmieniono kształt średniotonowej "głowy" i wysokotonowej "fajki", wykonywanych teraz z aluminiowych odlewów, a nie z Marlanu, co pozwala utrzymać znacznie mniejszą tolerancję wymiarową, a - dodatkowo - zastosowanie tłumików masowych w zasadzie kompletnie wyeliminowało ich rezonanse. Przede wszystkim zmieniono przekrój poprzeczny obudowy, w modelach 802 D3 i 803 D3 jest teraz zaokrąglony front, a nie tył, który z kolei zwieńczono masywnym aluminiowym panelem - radiatorem.

Zewnętrzne wykończenie obudów tego nie zdradza, ale ich przednie części, w obszarze mocowania głośników niskotonowych, w konstrukcjach 802 D3 i 803 D3 zostały wykonane z aluminium i przykręcone do wewnętrznych wzmocnień właściwych obudów, wykonanych ze sklejki. Taka kombinacja, wraz ze skomplikowanymi kształtami, wymusza nadzwyczajną precyzję pasowania wszystkich elementów.

Obudowa 803 D3, z powodu "odwróconego" wygięcia zewnętrznej skorupy, w trakcie sklejania za pomocą "szczęk" leży frontem do dołu. Metalowa płyta z otworami nie jest tylną ścianką obudowy, ale narzędziem precyzyjnie ustalającym pozycje ścianek zbiegających się z tyłu.

To nie chomąto dla konia ani inny przedmiot, z którym codzienny i bliski kontakt ma człowiek, lecz górna ścianka "802-ki", z obydwu stron wyfrezowana w skomplikowany sposób.

Obudowy 805 D3 są sklejane w stworzonych specjalnie dla nich "klatkach". "Do not adjust pushing feet" - w wolnym tłumaczeniu: "Nie dopychać nogami".

Najlepszym z serii 800 D3 ma być, tradycyjnie, model o symbolu właśnie 800 D3, jednak jego produkcja ruszy dopiero w przyszłym roku, a żadne jego zdjęcia ani "sample" nie zostały nam pokazane. Wiemy tyle, że należy się spodziewać konstrukcji proporcjonalnie większej od 802 D3, analogicznie jak w poprzednich generacjach. Modelu 801 znowu nie będzie (pozostało tutaj puste miejsce po konstrukcji z 38-cm niskotonowym, wycofanej w jednej z wcześniejszych generacji "800-tek").

Obecnie największym modelem serii jest więc 802 D3, konfiguracją głośników wprost nawiązujący do poprzednich 802 Diamond. Natomiast kolejny, niższy w hierarchii model 803 D3 wyraźnie awansował, jest znacznie poważniejszą (i znacznie droższą) konstrukcją niż wcześniejszy 803 Diamond, bowiem bardzo przypomina "802-kę" mając głośnik średniotonowy zainstalowany w "głowie", a nie w samej skrzyni. W tej sytuacji konstrukcją wolnostojącą bez "głowy" (chociaż z wysokotonowym we własnej "fajce") pozostaje tylko 804 D3.

Konstrukcją podstawkową, jedyną w serii, jest 805 D3 zwierający wszystkie udoskonalenia, jakie tylko mógł "zmieścić" mały układ dwudrożny - a więc przede wszystkim membranę Continuum w głośniku nisko-średniotonowym. Wcześniej w serii 800 były aż trzy modele głośników centralnych, teraz są "tylko" dwa i to na pewno wystarczy - większy HTM1 D3 i mniejszy HTM2 D3. W ofercie będą też podstawki - pod "805-tki" (FS-805 D3) i pod centralne (FS-HTM D3).

Obudowy "805-tek" oklejone fornirem orzechowym, a więc przygotowane do barwienia na "rosenut"; wersji w naturalnym orzechu nie ma w ofercie, a przecież tak łatwo można ją przygotować…

Europejskie ceny będą się kształtować następująco:

800 D3 - 30 000 EUR (para)

802 D3 - 22 000 EUR (para)

803 D3 - 17 000 EUR (para)

804 D3 - 9000 EUR (para)

805 D3 - 6000 EUR (para)

HTM1 D3 - 6000 EUR (sztuka)

HTM2 D3 - 4000 EUR (sztuka)

FS-805 D3 - 1000 EUR (para)

FS-HTM D3 - 600 EUR (sztuka)

Ten Nautilus nie skończył marnie, tylko zawisł na czas lakierowania – wyjdzie z tych opresji jeszcze piękniejszy.

Również w przypadku Nautilusa wykonanie i wykończenie obudowy jest najbardziej pracochłonnym etapem produkcji.

Ceny nowych modeli są więc wyższe od poprzednich, ale B&W ma na tę okazję mocne "alibi". Zakres zmian i udoskonaleń jest bardzo duży, znacznie większy udział aluminium w konstrukcji obudowy na pewno podnosi koszty nie tylko materiałowe, ale i związane z precyzją wykonania wielu elementów, tworzących dość skomplikowane struktury.

Wydaje się też, że produkcja nowych modeli jest jeszcze bardziej pracochłonna. Wreszcie pięć lat, jakie minęło od powstania poprzedniej serii i dawnych cen (stałych przez cały czas ich obecności na rynku), też tłumaczy konieczność "korekty". Chociaż na ten biznesowy aspekt nie zwracano naszej uwagi, z powodzeniem kierując ją na wiele innych faktów.

Wszystkie modele będą dostępne w trzech wersjach kolorystycznych: bardzo tradycyjnym dla B&W wykończeniu "rosenut" (orzech barwiony na wiśnię), wciąż pożądanym "piano blacku" i coraz modniejszej satynowej bieli. "Know-how" potrzebne do projektowania, produkcji i opłacalnej sprzedaży kolumn najwyższej klasy coraz bardziej premiuje firmy duże i doświadczone, chociaż na szczęście dla firm małych, audiofile mają dla nich specjalne względy...

...ale i w samej fabryce w Worthing jej nie brakuje, jest tutaj potrzebna do kontroli jakości i namierzania problemów.